- ¿Cuándo se utilizan las mangueras de hidrógeno?

- ¿En qué consisten los conjuntos de manguera?

- ¿Qué materiales se utilizan en las mangueras de hidrógeno?

- ¿Cuáles son las propiedades de las mangueras?

- ¿Qué conectores pueden utilizarse en los conjuntos de manguera de hidrógeno?

- ¿En qué longitud pueden utilizarse las mangueras?

- ¿Qué accesorios están disponibles para las mangueras de hidrógeno?

- ¿Hay una prueba de final de línea de los conjuntos de manguera?

- ¿Cuáles son las presiones nominales y los campos de aplicación de las mangueras de hidrógeno de alta presión?

- ¿Cuál es el caudal en las mangueras?

- ¿Según qué normas se prueban las mangueras de hidrógeno de alta presión?

Busque mangueras de hidrógeno de los principales proveedores en nuestro mercado!

¿Cuándo se utilizan las mangueras de hidrógeno?

Las mangueras de hidrógeno se utilizan en conjuntos de mangueras y se aplican para transportar hidrógeno. Además, ofrecen la ventaja de la flexibilidad en comparación con las tuberías.

¿En qué consisten los conjuntos de manguera?

Un conjunto de mangueras consta de una manguera y un accesorio en el extremo correspondiente y se utiliza como elemento de conexión entre varios componentes. El tamaño de una manguera se define por la indicación de su diámetro nominal (DN o ID) y se refiere al diámetro interior de la manguera. La abreviatura "DN6" o "ID6", por ejemplo, describe una manguera con un diámetro nominal de 6 mm.

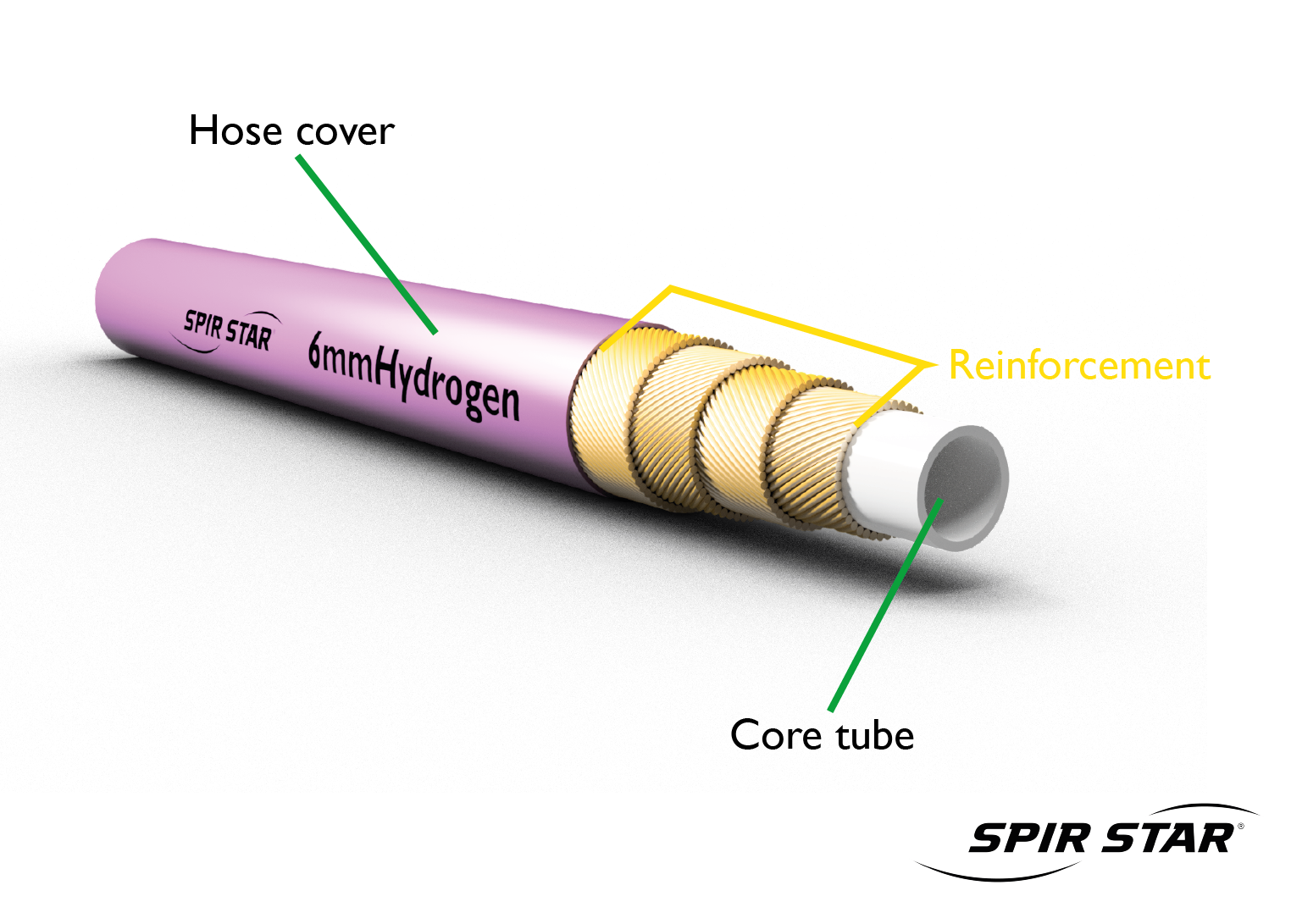

Una manguera de hidrógeno de alta presión generalmente se compone de un tubo central, el refuerzo (fibras/alambres trenzados o espiralizados) y una cubierta de manguera.

El hidrógeno gaseoso fluye a través del tubo central. Presenta una pared hermética al gas hecha de un material sintético. Para garantizar que el tubo central pueda resistir las presiones requeridas, se apoya en un refuerzo. Dependiendo de la presión a la que se exponga la manguera, el refuerzo consta de una o varias capas. Estas capas generalmente consisten en alambres/fibras espiralizados y/o una trenza de fibra/alambre.

Como capa exterior, la cubierta de la manguera protege la construcción de la manguera contra las influencias ambientales.

Los accesorios generalmente consisten en una boquilla y un manguito. Ambos componentes están fabricados principalmente de acero inoxidable. Para la fabricación del conjunto de mangueras, se coloca un manguito en la manguera y se introduce un racor en la manguera. Al prensar el manguito, se obtiene una conexión permanente y hermética entre la manguera y el racor.

¿Qué materiales se utilizan en las mangueras de hidrógeno?

Todos los componentes (tubo central, boquilla) que entren en contacto con hidrógeno gaseoso deben ser resistentes a este gas. Debe evitarse la contaminación del hidrógeno gaseoso por estos componentes. Por lo tanto, es imprescindible que los materiales utilizados tengan una excelente resistencia química.

El material del tubo central debe presentar una permeabilidad al gas especialmente baja, pero al mismo tiempo debe ser adecuado para un amplio rango de temperaturas de servicio y de funcionamiento. Debe evitarse la carga eléctrica. Por este motivo, se utilizan con frecuencia materiales termoplásticos especiales.

Cuando se utilizan metales, existe el riesgo de fragilización por hidrógeno. Por este motivo, es obligatorio utilizar aceros inoxidables resistentes al hidrógeno para los accesorios. Además, todo el accesorio está expuesto a las influencias ambientales. Por lo tanto, los materiales metálicos utilizados deben ser resistentes a la corrosión.

Para proteger el tubo central y el refuerzo, el material de la cubierta de la manguera debe presentar una excelente resistencia a la abrasión, a los rayos UV y al ozono, así como a los productos químicos.

¿Cuáles son las propiedades de las mangueras?

La manguera y el accesorio tienen una presión máxima de trabajo admisible (MAWP) que nunca debe superarse. Esta presión está marcada tanto en la manguera como en el accesorio. Los accesorios pueden tener una MAWP inferior a la de la manguera utilizada. En este caso, la MAWP del conjunto de mangueras está limitada por la presión marcada en el accesorio.

Un conjunto de mangueras solo debe utilizarse en el rango de temperatura previsto. La temperatura de servicio del conjunto de mangueras nunca debe caer por debajo de la temperatura mínima ni superar la temperatura máxima nominal.

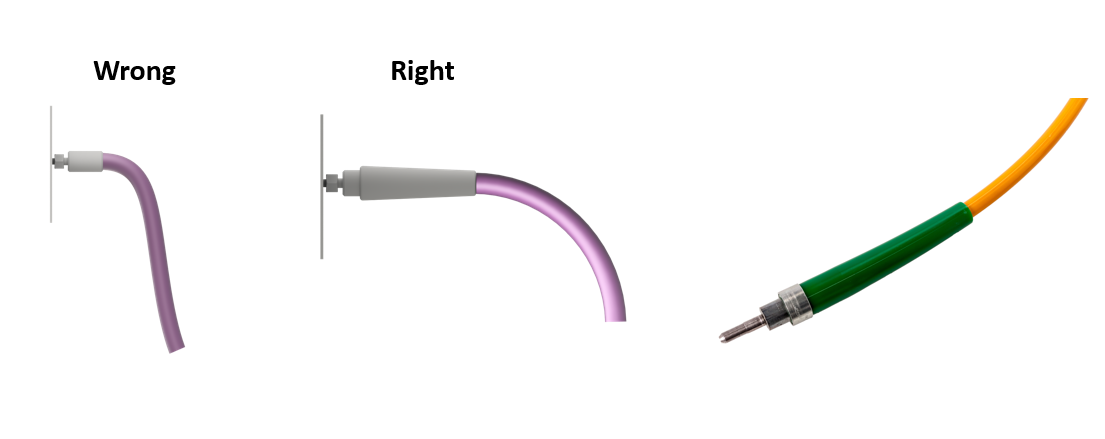

El diseño de la manguera siempre proporciona un factor de seguridad entre la MAWP y la presión de rotura de un conjunto de mangueras. Según las normas pertinentes, la presión mínima de rotura de los conjuntos de mangueras que transportan gas debe corresponder a cuatro veces la MAWP. Los conjuntos de mangueras no se caracterizan por una flexibilidad ilimitada. Tienen un radio de curvatura mínimo y no deben doblarse más allá de este.

Las instrucciones del fabricante en cuanto a las condiciones de almacenamiento y el tiempo de almacenamiento deben ser observadas.

El tiempo de uso de las mangueras de hidrógeno a alta presión depende en gran medida de las condiciones de uso respectivas. Por este motivo, no se puede decir en general cuánto tiempo se puede utilizar una manguera de hidrógeno a alta presión. Por razones de seguridad, nunca se deben utilizar conjuntos de mangueras cuya presión de trabajo máxima admisible y/o temperaturas de funcionamiento mínimas/máximas sean desconocidas.

¿Qué conectores pueden utilizarse en los ensamblajes de manguera de hidrógeno?

En general, se pueden utilizar una gran cantidad de tipos de conectores. Hasta el momento, no se han definido tipos de conectores estandarizados que se deban utilizar en aplicaciones de hidrógeno. Por este motivo, el tipo de conector que se debe utilizar depende principalmente de los componentes que se van a conectar. Por lo tanto, también es posible que un conjunto de mangueras esté equipado con dos tipos diferentes de conectores en los extremos de la manguera. Como la geometría de los tipos de conectores no está estandarizada, se debe asegurar que las roscas hembra y macho coincidan para lograr una conexión hermética con los demás componentes. Los siguientes tipos de conectores se utilizan comúnmente:

- High pressure

- Medium pressure

- Type M

- JIC

- DKOS

¿En qué longitud pueden utilizarse las mangueras?

Las mangueras de hidrógeno de alta presión están disponibles en varias longitudes personalizadas. Cuando se utilizan para caudales más elevados, un conjunto de mangueras largo presentará mayores pérdidas de presión; esto debe tenerse en cuenta en el diseño de un sistema.

¿Qué accesorios hay disponibles para las mangueras de hidrógeno?

Existen accesorios adecuados para los conjuntos de mangueras de hidrógeno que protegen el conjunto de mangueras y, por lo tanto, aumentan su vida útil. Se recomiendan los siguientes productos:

1) Restrictor de curvatura:

Evita que la manguera se enrosque detrás del conector.

2) Manguera de protección:

Sirve como protección adicional contra la abrasión y reduce el impacto de las influencias ambientales.

3) Sujeción de la manguera:

Sujeta la manguera para evitar que se mueva bruscamente. Esto puede ocurrir, por ejemplo, debido a la rotura del conector o a que este se desprenda de la manguera como resultado de algún daño.

4) Tapones de protección:

Impiden la penetración de suciedad y protegen la rosca cuando el conjunto de la manguera no está conectado de forma permanente.

¿Existe una prueba de final de línea de los conjuntos de manguera?

Después de la producción de un conjunto de manguera, el fabricante realiza una prueba de presión (normalmente con 1,5 veces la presión máxima de trabajo máxima durante 300 segundos) para garantizar que existe una conexión segura entre la manguera y el accesorio. Además, después de la prueba de presión se puede realizar una prueba de estanqueidad/fugas a la presión de trabajo máxima permitida para garantizar que el conjunto de la manguera es hermético a los gases.

¿Cuáles son las presiones nominales y los campos de aplicación de las mangueras de hidrógeno de alta presión?

En el área del hidrógeno, la presión nominal depende de la aplicación. Las mangueras de hidrógeno se pueden subdividir a grandes rasgos en aplicaciones de baja presión (< 50 bar) y de alta presión (> 200 bar). Las mangueras de hidrógeno de baja presión se utilizan con frecuencia en las siguientes áreas:

- Electrolizadores: conexión del electrolizador a la estación de compresión

- Pilas de combustible: línea de alimentación en el vehículo

Las mangueras de hidrógeno de alta presión se utilizan preferentemente para el almacenamiento de hidrógeno y/o la infraestructura de hidrógeno:

- Remolques de hidrógeno: manguera de llenado/vaciado

- Estaciones de llenado de hidrógeno: manguera de suministro

- Conexión de tanques de alta presión

¿Cuál es el caudal en las mangueras?

El caudal máximo posible en un conjunto de mangueras depende de la pérdida de presión que se produce durante el transporte del medio. Cuando el gas fluye a través de un conjunto de mangueras, la fricción y los cambios de la sección transversal provocan una pérdida de presión. Por lo tanto, la pérdida de presión depende principalmente del diámetro interior, la calidad de la superficie del tubo central y la longitud del conjunto de mangueras. Cuanto mayor sea el diámetro interior y/o más corta sea la manguera, menor será la pérdida de presión. Por otro lado, un diámetro interior mayor hace que el conjunto de mangueras sea menos flexible. Por razones de diseño, el diámetro interior del accesorio siempre es menor que el diámetro interior de la manguera. Dado que la interacción de todas las características del conjunto de mangueras produce una pérdida de presión, no es posible una afirmación general sobre el caudal máximo de un tipo de manguera.

¿Según qué normas se prueban las mangueras de hidrógeno de alta presión?

Las normas que garantizan la idoneidad para el uso y la seguridad son esenciales para los conjuntos de mangueras de alta calidad. En las normas, los expertos (internacionales) en un área específica determinan los requisitos para los productos.

Por regla general, los fabricantes de conjuntos de mangueras realizan al menos las siguientes pruebas con los conjuntos de mangueras para la homologación de un tipo de conjunto de mangueras:

- Prueba de radio de curvatura mínimo

- Prueba de presión de rotura

- Prueba de presión (a 1,5 veces la presión máxima de trabajo máxima durante 300 segundos)

- Prueba de estanqueidad/fugas

- Prueba de pulso (prueba de inversión de tensión hidráulica a la temperatura especificada en la norma pertinente)

- Prueba de tensión

Dependiendo del área de aplicación, las normas pertinentes exigen condiciones de apriete y pruebas adicionales. La norma ISO 19880-5 es una de las normas más conocidas e importantes para las mangueras de hidrógeno. Define los requisitos de las mangueras de reabastecimiento en los dispensadores de hidrógeno.

Las mangueras de hidrógeno de alta presión certificadas según la norma ISO 19880-5 han superado 18 pruebas de calificación diferentes.

La siguiente sección enumera las normas para las mangueras de hidrógeno de alta presión utilizadas para diversas aplicaciones:

a) Manguera de surtidor de hidrógeno:

-

- ISO 19880-5: Hidrógeno gaseoso. Estaciones de abastecimiento. Parte 5: Mangueras de distribución y conjuntos de mangueras.

- CSA/ANSI HGV 4.2: Mangueras para la distribución de hidrógeno gaseoso comprimido.

b) Mangueras de hidrógeno en vehículos:

-

-

-

- CSA/ANSI HGV 3.1: Componentes del sistema de combustible para vehículos propulsados por gas hidrógeno comprimido.

- ISO/CD 19887: Hidrógeno gaseoso. Componentes del sistema de combustible para vehículos propulsados por hidrógeno.

-

-

c) Manguera de llenado/vaciado de hidrógeno en remolques o depósitos:

-

-

-

- ISO 16964: Cilindros de gas – Conjuntos de mangueras flexibles – Especificación y pruebas

-

-

Contenido aportado por SPIR STAR

SPIR STAR AG, con sede en Rimbach-Mitlechtern, Alemania, es líder internacional en la fabricación de mangueras termoplásticas de ultraalta presión con refuerzo en espiral de alambre de acero adecuadas para presiones que van desde 250 a 4000 bares y con diámetros internos que van desde 3 mm a 32 mm. Nuestra cartera de productos para hidrógeno incluye 3 tipos de mangueras: mangueras de 16 mm para hidrógeno y mangueras de 25 mm para hidrógeno para reabastecimiento de remolques y mangueras de 6 mm para hidrógeno con certificación ISO 19880-5 para reabastecimiento de vehículos ligeros según SAE J2601.

Última actualización: 27.03.2023