- Welches sind die Hauptkomponenten, die für den Bau eines kompletten Wasserstoffverdichtersystems erforderlich sind?

- Wie tragen modulare Verdichtereinheiten zur Flexibilität und Skalierbarkeit von Tankstellen und Wasserstoffspeichern bei?

- Welche Faktoren beeinflussen den erreichbaren Druck und die Durchflussmenge in Kolbenkompressoren und Membrankompressionssystemen zur Wasserstoffverdichtung?

- Welche Rolle spielt der Einlassdruck bei der Bestimmung des endgültigen Ausgangsdrucks und der Durchflussleistung in Wasserstoffkompressoren- und Wasserstoff-Energiesystemen?

- Was sind die Vorteile und Grenzen der Verwendung von Hydrauliksystemen mit offenem Kreislauf für die Verdichtung?

- Warum ist das Wärmemanagement bei effizienten Verdichterlösungen für Wasserstoffkompressoren so wichtig?

- Wie wird die Systemautomatisierung in Wasserstoff-Kompressionsmodulen typischerweise erreicht?

- Wie verbessern Pufferspeicher die Systemstabilität in Wasserstoff-Kompressionskreisläufen?

- Was sind die typischen Konfigurationen von Kompressoren für Betankungsanwendungen und für die Speicherung von Wasserstoff?

- Welche behördlichen Richtlinien und Zertifizierungen gelten in der Regel für Wasserstoffkompressoren-Systeme in Europa?

Welches sind die Hauptkomponenten, die für den Bau eines kompletten Wasserstoffverdichtersystems erforderlich sind?

Ein komplettes Wasserstoffkompressionssystem ist eine hochentwickelte Baugruppe – eine dieser komplexen technischen Dinge – von Komponenten, von denen jede für einen sicheren, effizienten und zuverlässigen Betrieb unter den anspruchsvollen Bedingungen des Betriebs mit gasförmigem Wasserstoff entscheidend ist. Zu den wichtigsten Komponenten gehören:

- Wasserstoffkompressoren und Antriebssystem: Das Herzstück des Systems ist der Wasserstoffkompressor, der den Gasdruck erhöht, um die spezifischen Anforderungen der nachgeschalteten Anlage zu erfüllen. Je nach Anwendung können verschiedene Arten von Kompressoren eingesetzt werden, darunter Kolben-, Kolbenkompressoren, Membrankompressoren und Zentrifugalkompressoren. Der Kompressor der Wahl wird von einem kompatiblen System angetrieben, das auf der Grundlage von Arbeitszyklus, Durchflussmenge und Betriebsdruck ausgewählt wird. Einige Systeme können auch fortschrittliche Technologien wie elektrochemische Kompressoren für spezielle industrielle Anwendungen umfassen.

- Wärmetauscher und Kühlsysteme: Wasserstoff erwärmt sich während der Verdichtung sehr schnell, was ein effizientes Wärmemanagement erforderlich macht. Rohr-in-Rohr-Wärmetauscher und andere effiziente Kompressorlösungen steuern den Temperaturanstieg, reduzieren die thermische Belastung und erhalten die Systemstabilität – insbesondere bei den für Wasserstoffinfrastrukturen typischen hohen Drücken.

- Instrumente zur Druck- und Temperaturüberwachung: Echtzeit-Messgeräte gewährleisten den Betrieb innerhalb sicherer Parameter. Sie sind für die Prozesssteuerung, die Gewährleistung der Sicherheit und die Diagnose unerlässlich, insbesondere in Systemen, bei denen Wasserstoffversprödung ein Problem darstellen kann.

- Entlüftungssystem: Eine Entlüftungsanlage ermöglicht die sichere, kontrollierte Freisetzung von Wasserstoff in Notfällen, bei Wartungsarbeiten oder zum Spülen. Ein ordnungsgemäßes Management von Wasserstoff und anderen Gasen ist in regulierten Umgebungen unerlässlich.

- Sicherheitsmechanismen: Robuste Funktionen wie Druckbegrenzungsventile, Gasdetektionssensoren und Notabschaltsysteme verhindern eine Überdruckbeaufschlagung und isolieren den Prozess bei anormalen Bedingungen. Dies ist besonders in Hochdruck- und Druckwasserstoffumgebungen wichtig.

- Integriertes elektrisches Steuersystem: Die Automatisierung erfolgt in der Regel über speicherprogrammierbare Steuerungen (SPS) mit SCADA-Integration (Supervisory Control and Data Acquisition) für Echtzeitdiagnose und Fernbetrieb.

Jede Komponente muss unter Berücksichtigung der einzigartigen Eigenschaften von Wasserstoff ausgewählt und integriert werden. Ein geeignetes Systemdesign trägt dazu bei, Risiken wie Wasserstoffversprödung zu minimieren und gleichzeitig eine langfristige Haltbarkeit und Leistung zu gewährleisten. Diese Lösungen werden in der breiteren Wasserstoffwirtschaft immer wichtiger, da die Infrastruktur den sich entwickelnden Anforderungen in den Bereichen Energiespeicherung, Pipelines und Elektrofahrzeuge mit Wasserstoff-Brennstoffzellensystemen gerecht werden muss.

Wie tragen modulare Verdichtereinheiten zur Flexibilität und Skalierbarkeit von Tankstellen und Wasserstoffspeichern bei?

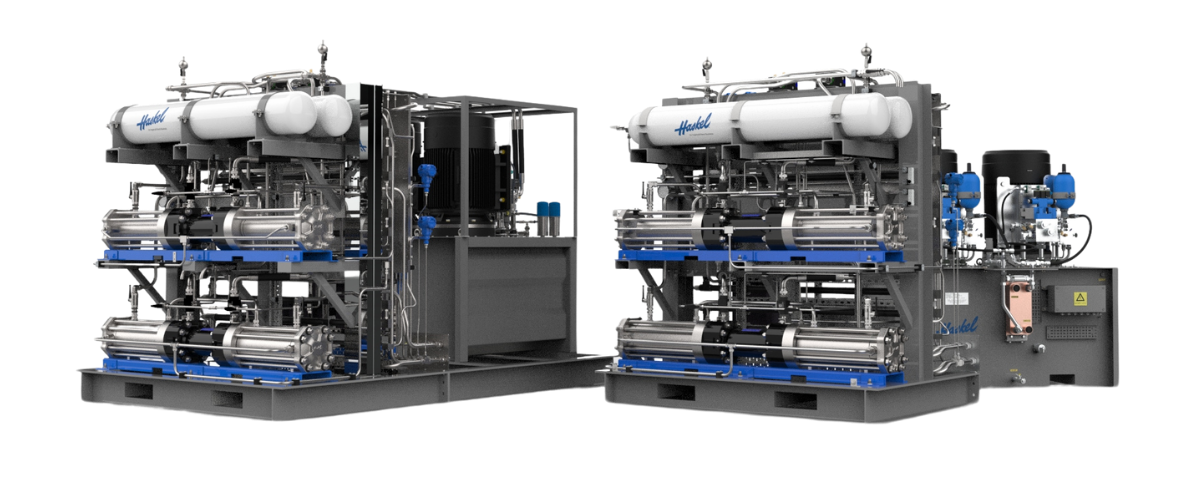

Modulare Wasserstoffverdichter bieten eine unübertroffene Flexibilität und Skalierbarkeit für Wasserstoffinfrastrukturen, insbesondere für Wasserstofftankstellen und Verteilersysteme, bei denen die Nachfrage schrittweise steigen kann.

Diese Systeme sind auf einem modularen Rahmen aufgebaut, der eine einfache Skalierung ermöglicht. Die wichtigsten Vorteile sind:

- Skalierbares Design: Zusätzliche Verdichterstufen oder Hydraulikaggregate (HPUs) können in den bestehenden Rahmen integriert werden, um die Kapazität zu erhöhen, ohne dass das System komplett ausgetauscht werden muss.

- Schneller Einsatz: Auf dem Rahmen montierte, vorgefertigte Module reduzieren die Installationszeit und -komplexität, beschleunigen den Zeitplan und senken die Inbetriebnahmekosten.

- Minimale Unterbrechung und geringerer Kapitalaufwand: Die Erweiterung ist mit minimalen Ausfallzeiten verbunden und ermöglicht reibungslose Upgrades ohne Betriebsunterbrechung. Systeme ermöglichen die Integration neuer Kompressoren oder Komponenten bei minimaler Unterbrechung.

- Redundanz und Wartungsfreundlichkeit: Konfigurationen mit zwei Modulen gewährleisten einen unterbrechungsfreien Betrieb bei Wartungsarbeiten. Modulare Einheiten erleichtern auch die Beschaffung von Ersatzteilen, rationalisieren den laufenden Support und minimieren ungeplante Ausfälle.

- Kompakte Stellfläche: In sich geschlossene modulare Skids vereinfachen die Planung und unterstützen die Einhaltung gesetzlicher Vorschriften bei beengten Platzverhältnissen. Dies ist besonders wertvoll für Anwendungen in der Automobilindustrie und an Verkehrsknotenpunkten, wo Wasserstofffahrzeuge immer häufiger anzutreffen sind.

Dieser modulare Ansatz unterstützt das Wachstum der Wasserstoff-Energieinfrastruktur und steht im Einklang mit europäischen Referenzdesigns, die eine Standardisierung der Wasserstoffbetankung befürworten. Er stellt eine ideale Lösung für moderne Mobilität dar.

Welche Faktoren beeinflussen den erreichbaren Druck und die Durchflussmenge in Kolbenkompressoren und Membrankompressionssystemen zur Wasserstoffverdichtung?

Die Leistungskennzahlen von Wasserstoffkompressionssystemen hängen von mechanischen und thermischen Eigenschaften ab, insbesondere in Hochdruck-Wasserstoffumgebungen.

Kritische Faktoren:

- Konstruktion des Verdichters: Mehrstufige Systeme wie der HSM unterstützen Drücke bis zu 950 bar.

- Kolbenspezifikationen: Größere Durchmesser und Hublängen ermöglichen einen höheren Wasserstoffdurchsatz.

- Drehzahl und Einlassbedingungen: Die Geschwindigkeit erhöht den Durchfluss, erzeugt aber auch Wärme. Erhöhte Einlassdrücke können die Leistung optimieren.

- Wärmemanagement und Systemleistung: Robuste Kühlung und Sicherheitsverriegelungen erhalten die Leistung und Sicherheit unter Belastung.

Die Ausgewogenheit dieser Variablen ist der Schlüssel für langfristige Kompressionslösungen sowohl in Speicher- als auch in Transportsystemen. Besonders in Systemen mit wasserstoff kompressoren ist ein abgestimmtes Design entscheidend für hohe Effizienz und Betriebssicherheit im Rahmen der Wasserstoffverdichtung.

Welche Rolle spielt der Einlassdruck bei der Bestimmung des endgültigen Ausgangsdrucks und der Durchflussleistung in Wasserstoffkompressoren- und Wasserstoff-Energiesystemen?

Der Einlassdruck beeinflusst sowohl die Leistung als auch die Effizienz von Wasserstoffkompressionssystemen erheblich. Seine Auswirkungen können in mehreren Schlüsselbereichen beobachtet werden:

- Höherer Massendurchsatz: Wenn der Eingangsdruck steigt, wird das Wasserstoffgas dichter. Dies führt dazu, dass pro Zyklus mehr Masse komprimiert wird, wodurch sich der Durchsatz effektiv erhöht, ohne dass ein größerer oder schnellerer Kompressor erforderlich ist.

- Geringeres Verdichtungsverhältnis: Ein niedrigeres Verdichtungsverhältnis bedeutet eine geringere mechanische und thermische Belastung des Systems. Die Verdichtung von Gas von 100 bar auf 500 bar erfordert deutlich weniger Arbeit als die Verdichtung von atmosphärischem Druck auf dasselbe Niveau.

- Energie-Effizienz: Niedrigere Verdichtungsverhältnisse erfordern weniger Energie, was die Betriebskosten senkt und zu einem effizienteren Verdichtungsprozess beiträgt.

- Umgehung von Stufen: In Systemen mit mehreren Verdichtungsstufen kann bei höheren Eingangsdrücken das Gas in einer späteren Stufe eingeleitet werden, wodurch frühere Stufen umgangen werden. Dies verringert den mechanischen Verschleiß und den Energieverbrauch.

- Verbesserte Kühleffizienz: Eine geringere Verdichtungsarbeit pro Stufe reduziert die erzeugte Wärmemenge und entlastet die Kühlinfrastruktur des Systems.

Ein effektives Management des Eingangsdrucks kann die Betriebseffizienz und die Lebenserwartung des Systems erheblich verbessern, insbesondere in Umgebungen mit hoher Nachfrage wie Wasserstofftankstellen, Speicherung und Einspeisung im Rahmen der Wasserstoffverdichtung.

Was sind die Vorteile und Grenzen der Verwendung von Hydrauliksystemen mit offenem Kreislauf für die Verdichtung?

Hydraulische Systeme mit offenem Kreislauf, wie sie in stationären Anwendungen, bieten ein ausgewogenes Verhältnis von Leistung, Einfachheit und Kosten. Diese Systeme eignen sich besonders gut für Hochleistungs-Wasserstoffverdichtungsanwendungen, bei denen Dauerbetrieb und Wartungsfreundlichkeit wichtig sind.

Vorteile:

- Hervorragende Kühlung: Ein konstanter Ölfluss durch externe Behälter und Kühler ermöglicht eine effiziente Wärmeabfuhr und verbessert die Systemstabilität.

- Bessere Kontrolle von Verunreinigungen: Die Inline-Filtration hält das Hydrauliköl sauber, was den Verschleiß reduziert und die Lebensdauer der Anlage verlängert.

- Vereinfachte Architektur: Weniger Steuerelemente und eine geringere Systemkomplexität machen Open-Loop-Systeme einfacher zu warten.

- Niedrigere Kosten: Weniger Komponenten und eine vereinfachte Konstruktion führen im Allgemeinen zu geringeren Investitions- und Wartungskosten.

Beschränkungen:

- Geringeres Reaktionsvermögen: Systeme mit offenem Regelkreis können im Vergleich zu Systemen mit geschlossenem Regelkreis langsamere Reaktionszeiten und eine weniger präzise Antriebssteuerung aufweisen.

- Größere Stellfläche: Sie benötigen in der Regel mehr Platz, da externe Behälter und eine größere Kühlkapazität erforderlich sind.

Trotz dieser Nachteile sind Open-Loop-Systeme nach wie vor die bevorzugte Wahl für eine zuverlässige, kostengünstige Technologie im Bereich der Wasserstoffverdichtung – insbesondere bei stationären Systemen oder auf Skids montierten Anlagen, die für die Industrie konzipiert sind.

Warum ist das Wärmemanagement bei effizienten Verdichterlösungen für Wasserstoffkompressoren so wichtig?

Das Wärmemanagement ist einer der wichtigsten Aspekte bei der Konstruktion von Wasserstoffkompressoren. Wasserstoff erwärmt sich bei der Verdichtung schnell, und wenn er nicht richtig gekühlt wird, können hohe Temperaturen die Leistung, Sicherheit und Lebensdauer der Komponenten beeinträchtigen.

Warum das wichtig ist:

- Temperaturanstieg: Kompressionsstufen können interne Temperaturen von bis zu ~160 °C erreichen.

- Materialverschlechterung: Erhöhte Temperaturen können die Nennwerte von Dichtungen überschreiten, was zu einer schnelleren Degradation und einem erhöhten Wartungsbedarf führt.

- Geringere Effizienz: Wenn sich Wasserstoff erwärmt, wird er weniger dicht. Dadurch verringert sich die Menge an Wasserstoff, die pro Zyklus verarbeitet werden kann.

- Sicherheitsrisiken: Thermische Ermüdung kann die mechanische Integrität beeinträchtigen und das Risiko von Leckagen oder Komponentenausfällen in Hochdrucksystemen erhöhen.

Gängige Kühllösungen:

- Zwischenkühler und Nachkühler: Rohr-in-Rohr-Wärmetauscher werden zwischen und nach den Stufen zur Kühlung von Wasserstoff eingesetzt.

- Gekühlte Kühlmittelsysteme: Spezielle Kältemaschinen liefern Kühlmittel mit einer Temperatur von 5–10 °C und einem Durchfluss von etwa 90 LPM pro hydraulischer Antriebseinheit.

- Luft- oder flüssigkeitsgekühlte Wärmetauscher: Auswahl je nach Umgebungsbedingungen.

- Integrierte Automatisierung: SPS und HMI überwachen und regeln die Kühlung auf der Grundlage stufenspezifischer Temperaturdaten.

Diese Systeme stellen eine bewährte Lösung dar, die aus angrenzenden Feldern wie Elektrolyse, Wasserstofferzeugung und Wasserstoffproduktion übernommen wurde, um die Sicherheit und Langlebigkeit zu gewährleisten.

Wie wird die Systemautomatisierung in Wasserstoff-Kompressionsmodulen typischerweise erreicht?

Die Systemautomatisierung in Wasserstoffkompressionsmodulen ist für einen sicheren, zuverlässigen und effizienten Betrieb unerlässlich, insbesondere in Hochdruckumgebungen mit kontinuierlicher Nutzung. Moderne Automatisierungslösungen nutzen eine Kombination aus programmierbarer Steuerung, Sensorfeedback und intelligenten Schnittstellen, um komplexe Prozessvariablen in Echtzeit zu verwalten.

Kernkomponenten der Automatisierungsarchitektur:

- Speicherprogrammierbare Steuerungen (SPS): Diese industriellen Steuerungen bilden das Rückgrat des Automatisierungssystems. Untergebracht in Steuermodulen (z. B. ECMs) koordinieren SPS den Betrieb von Kompressoren, Ventilen, hydraulischen Antrieben und Sicherheitsabschaltsystemen gemäß vordefinierter logischer Abläufe.

- Integrierte Sensoren: Ein Netzwerk von Sensoren überwacht wichtige Parameter wie Druck, Temperatur, Durchfluss und Dichtungszustand. Die Echtzeitdaten dieser Sensoren fließen in die SPS ein und ermöglichen eine kontinuierliche Systembewertung und -anpassung, um eine sichere und optimale Leistung zu gewährleisten.

- Mensch-Maschine-Schnittstelle (HMI): Die Bediener interagieren mit dem System über HMIs, über die sie Solldrücke eingeben, Anfahr- oder Abschaltzyklen einleiten und Prozessbedingungen überwachen können. Die HMI bietet außerdem Zugriff auf Diagnosen, Alarmprotokolle und manuelle Übersteuerungsfunktionen.

- Automatisierte Sicherheits- und Steuerungslogik: Steuerungsalgorithmen passen die Nutzung der Verdichterstufe an, regeln die Kühlzyklen und lösen Alarme oder Notabschaltungen aus, wenn Sensorwerte sichere Schwellenwerte überschreiten. Dadurch wird sichergestellt, dass die Anlage auch unter variablen Bedingungen innerhalb der Betriebsgrenzen bleibt.

- Vorausschauende Wartung und Diagnostik: Fortschrittliche Systeme verfügen über eine Logik zur Überwachung von Verschleißindikatoren, z. B. die Zunahme des Bypass-Durchflusses durch Dichtungen. Dies ermöglicht eine proaktive Wartungsplanung, bevor es zu einem Ausfall kommt – ein wertvoller Service-Vorteil.

Die Automatisierung unterstützt innovative Produkte, auf die Betreiber bei hoher Auslastung und geringem Eingriffsbedarf setzen können.

Wie verbessern Pufferspeicher die Systemstabilität in Wasserstoff-Kompressionskreisläufen?

Pufferzylinder spielen eine wichtige Rolle bei der Aufrechterhaltung der Systemstabilität in Wasserstoffkompressionskreisläufen, indem sie den Gasfluss und Druckschwankungen regulieren. Ihr Einsatz verbessert die Betriebskonstanz, schützt die mechanischen Komponenten und unterstützt die Zuverlässigkeit des Gesamtsystems.

Funktionen und Vorteile von Pufferzylindern:

- Stabilisierung des Durchflusses: Pufferzylinder absorbieren vorübergehende Schwankungen des Wasserstoffflusses, sowohl am Systemeinlass als auch zwischen den Verdichtungsstufen. Indem sie diese Schwankungen glätten, sorgen sie für eine gleichmäßigere Gaszufuhr zum Kompressor und verringern so die Leistungsschwankungen.

- Dämpfung von Druckpulsationen: Verdichtungsprozesse führen naturgemäß zu Pulsationen, insbesondere bei Hubkolbensystemen. Strategisch platzierte Pufferzylinder wirken als Dämpfer und mildern Druckspitzen und zyklische Belastungen, was wiederum die mechanische Belastung von Ventilen, Dichtungen und Rohrleitungen verringert.

- Vorübergehende Gasspeicherung: Im Falle eines kurzzeitigen Rückgangs der Wasserstoffversorgung oder bei kurzzeitigen Ungleichgewichten in den Durchflussraten zwischen den Stufen bieten Pufferflaschen eine kurzfristige Gasverfügbarkeit. So kann der Kompressor reibungslos weiterarbeiten, ohne dass es zu abrupten Abschaltungen oder ineffizienten Zyklen kommt.

- Erhöhte Systemzuverlässigkeit: Durch die Stabilisierung der Betriebsbedingungen verringern Pufferspeicher den Verschleiß von Schlüsselkomponenten, wodurch sich die Wartungsintervalle verlängern und die langfristige Betriebszeit des Systems verbessert wird.

Pufferspeicher sind in Systemen mit hoher Auslastung sowie in der Speicherung und bei der kontinuierlichen Einspeisung von Wasserstoff von zentraler Bedeutung und spielen eine zentrale Rolle im Gesamtkonzept der Kompression.

Was sind die typischen Konfigurationen von Kompressoren für Betankungsanwendungen und für die Speicherung von Wasserstoff?

Die Kompressorkonfigurationen für Wasserstoffanwendungen unterscheiden sich je nachdem, ob es sich um die Betankung von Fahrzeugen oder die langfristige Speicherung von Wasserstoff handelt:

- Betankungsanwendungen: Zweistufige Systeme sind Standard und können Wasserstoff auf 700–950 bar komprimieren. Diese Kompressoren konzentrieren sich auf schnelle Zykluszeiten und Wärmemanagement und werden häufig auf einer Kufe montiert, um in Wasserstofftankstellen integriert zu werden.

- Speicheranwendungen: Ebenfalls typischerweise zweistufig, aber für den Dauerbetrieb mit Entladedrücken von 500–700 bar optimiert. Hier liegt der Schwerpunkt auf der stationären Leistung, und es können größere Puffervolumina vorhanden sein.

In beiden Fällen ermöglicht die Modularität Redundanz, einfache Wartung und rationalisierte Systemintegration. Diese Konstruktionen lassen sich flexibel an neue Anwendungen anpassen, wie z. B. Brennstoffzellenfahrzeuge, Wasserstoffproduktion oder netzgebundene Einspeisung aus Elektrolyse-Anlagen.

Welche behördlichen Richtlinien und Zertifizierungen gelten in der Regel für Wasserstoffkompressoren-Systeme in Europa?

Wasserstoffkompressionssysteme, die in Europa installiert werden, müssen strenge gesetzliche Anforderungen erfüllen, um die Einhaltung von Sicherheits-, Leistungs- und Umweltstandards zu gewährleisten:

- Druckgeräterichtlinie (PED 2014/68/EU): Gilt für Druckbehälter und Systemkomponenten, die mit mehr als 0,5 bar betrieben werden. Verlangt die Einhaltung der Rückverfolgbarkeit von Materialien, Druckprüfungen und Konstruktionskonformität.

- Maschinenrichtlinie (2006/42/EG): Deckt die Sicherheit mechanischer Komponenten ab und stellt sicher, dass Systeme mit Notausschaltern, sicherer Handhabung und Schutz vor beweglichen Teilen konstruiert sind.

- ATEX-Richtlinie (2014/34/EU): Relevant für Systeme in explosionsgefährdeten Bereichen (Zone 2), die explosionsgeschützte elektrische und mechanische Komponenten erfordern.

- Elektromagnetische Verträglichkeit (EMV-Richtlinie 2014/30/EU): Stellt sicher, dass elektrische Systeme andere Geräte in der Nähe nicht stören oder von ihnen beeinflusst werden.

- Niederspannungsrichtlinie (LVD 2014/35/EU): Gilt für elektrische Anlagen, die zwischen 50 und 1.000 V AC oder 75 und 1.500 V DC betrieben werden.

- Umwelt- und ortsspezifische Vorschriften: Je nach Installationskontext können Lärmbeschränkungen, Bebauungsvorschriften und Umweltverträglichkeitsprüfungen erforderlich sein.

Beitrag von Haskel

Seit mehr als 75 Jahren ist Haskel als weltweit führender Anbieter von Hochdruckanlagen für die industrielle Gas- und Flüssigkeitsförderung anerkannt. Die Wasserstofftechnologie von Haskel wird jeden Tag in einer Reihe von kritischen Anwendungen auf der ganzen Welt sicher und erfolgreich eingesetzt - und das schon seit über zwei Jahrzehnten. Wir stellen ein komplettes Sortiment an Ausrüstungen für den Umgang mit Wasserstoff her, darunter Kompressoren, hydraulisch und pneumatisch angetriebene Gasbooster, Hochdruckventile und -armaturen sowie andere Systemkomponenten. Für alle diese Produkte werden spezielle Werkstoffe verwendet, die für die Verwendung von Wasserstoff auf der Grundlage von Druck- und Durchflussanforderungen entwickelt wurden, um das Problem der Versprödung von Metallen zu lösen, wenn diese einer Wasserstoffumgebung ausgesetzt sind. Als weltweit führender Anbieter von Hochdruck-Wasserstofflösungen verfügen wir über ein Expertenteam, das mit Ihnen zusammenarbeitet, um die beste Lösung für die von Ihnen gewählte Anwendung zu finden.